Tester per fusibili semiautomatico a microprocessore

25/02/2015

Quello che viene presentato in seguito e' uno strumento di precisione, livello A1 delle classi di laboratorio di misura.

La costruzione e' piuttosto impegnativa e richiede tecnologie, attrezzature e manualita' non spesso disponibili nel laboratorio di un hobbista, ma essendo un dispositivo assolutamente indispensabile in un'epoca dove la sofisticazione dell'elettronica ha raggiunto livelli inauditi, la sua indisponibilita' implica l'impossibilita' di portare a termine molti progetti.

Percio' armatevi di pazienza, stabilite un congruo budget da investire e seguite alla lettera le illustrate fasi costruttive.

Considerate inoltre che l'uso quotidiano di questo strumento e' piuttosto costoso, in quanto impiega determinati materiali che a fine test saranno purtroppo inutilizzabili.

L'idea:

Da molti anni sentivo l'esigenza di disporre di uno strumento che mi permettesse di stabilire se un fusibile fosse integro oppure bruciato.

Quante volte infatti durante le riparazioni un fusibile scartato perche' saltato finisce nella cassettiera di quelli nuovi?

Non e' facile accorgersi dell'errore perche' spesso i fusibili bruciati non presentato annerimenti evidenti ed il filamento interno e' troppo sottile per vederlo ad occhio nudo.

Sul mercato non ho trovato nulla di utile per risolvere questo gravissimo problema, i multimetri commerciali sono purtroppo affetti da errori sistematici che non permettono di raggiungere l'accuratezza necessaria a stabilire con assoluta certezza se un fusibile e' buono oppure da rottamare.

Dunque, perche' non pensare ad uno strumento specifico dedicato alla risoluzione di tale problema?

Mi sono messo a studiare quale hardware facesse al caso mio e dopo quasi cinque anni di studi e ricerche e' nato il seguente schema:

Come si puo' vedere, lo schema e' abbastanza complesso, ma data la raffinatezza dello strumento non era facile semplificarlo.

Il cuore del circuito sono i due microprocessori PIC 16F876A a 20 Mhz interfacciati tramite rete IC2, che lavorano assieme per garantire un'assoluta affidabilita'.

Spesso infatti un solo micro non e' sufficiente in quanto, come tutti sappiamo, in condizioni gravose anche i migliori controller si "impallano" pregiudicando l'affidabilita' dell'intero sistema.

Per ovvi motivi e' stato previsto nel software un apposito Watch-Dog.

Ho percio' affidato il compito di gestire il test a ben DUE microprocessori collegati in parallelo e che si controllano l'un l'altro dialogando sulla linea bus serial-parallela RS555.

Questo ha complicato leggermente lo schema di base (trovato tempo fa sulla rete) che originariamente prevedeva un solo ed unico pulsante al posto di tutta questa roba, ma aumentando in questo modo la precisione e ripetibilita' dei test.

Possiamo notare la presenza di una memoria 24LC64 nella quale i risultati dei test vengono memorizzati per analisi successive e soprattutto per la compilazione del registro di laboratorio, (in ottemperanza alle norme IEE201.488.2010bis).

E' anche stata predisposta un'interfaccia RS-USB2-232 per la connessione ad un personal computer per il trasferimento dei dati storici.

Il display LCD oppure OLED (tassativamente GRAFICO, a COLORI e dotato di touch screen) serve a indicare in tempo reale i risultati dei test.

La parte di potenza e' formata da un triac di potenza per applicazioni industriali da ben 1000A 6000V.

Purtroppo il componente e' piuttosto costoso e per questioni di risparmio il mio e' stato recuperato da un locomotore E453 delle FFSS momentaneamente in riparazione.

Per questioni di sicurezza il triac e' stato separato galvanicamente dal circuito di controllo per mezzo di un optoisolatore MOC3041, che svolge anche la funzione di sincronizzare la corrente e tagliandola quando passa per lo zero, cosi' eventuali reattanze induttive tipiche di alcuni tipi di fusibili non pregiudicano la vita del triac.

In una futura versione al posto del triac sara' installato un mosfet di potenza, oppure un IGBT, ma devo ancora trovare un locomotore FFSS abbastanza recente da poter, ehmm... saccheggiare.

La sezione in basso a destra, quella dove si possono osservare gli accelerometri Analog Device serie ADXL e il sensore di pressione atmosferica Fujikura non servono a niente ma facevano la loro bella figura nello schema e percio' li ho lasciati dove stavano. Tanto, anche se non l'avessi dichiarato, nessuno l'avrebbe notato.

Chi volesse tentare una riduzione dei costi potrebbe anche eliminare quella parte, ma l'estetica ne soffrirebbe e sarebbe un peccato.

Il circuito stampato:

Per la costruzione ho dovuto disegnare un raffinato circuito stampato a 18 strati che ha richiesto due mesi di elaborazione del mio server solo per lo sbroglio automatico delle piste.

Questo e' il master, purtroppo le piste sono talmente piccole da risultare molto difficoltoso distinguerle ad occhio nudo. Raccomando di usare per la riproduzione una stampante laser da almeno 120000 dpi :

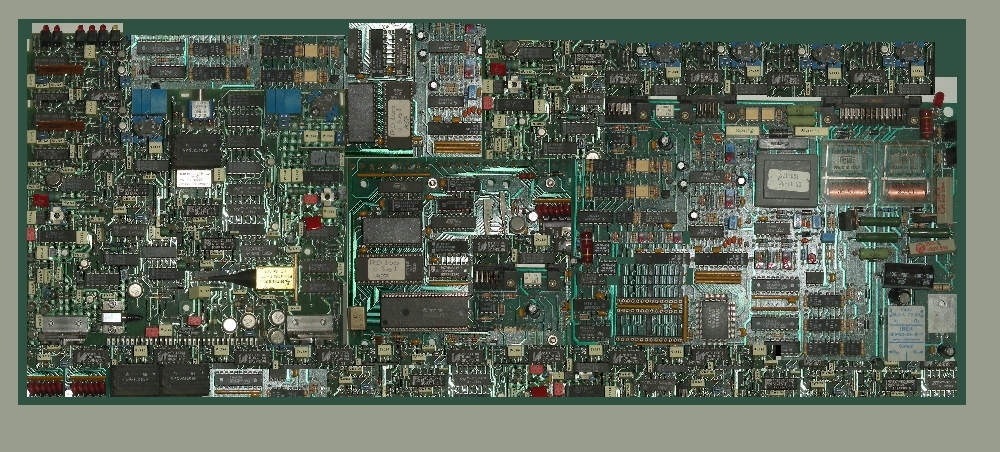

Infine questo e' il layout dei componenti sul circuito stampato.

Da notarsi alcune filature fatte a mano perche' i 18 strati del CS non erano sufficienti per tutte le connessioni:

L'elenco dei componenti purtroppo l'ho smarrito ma e' sempre possibile leggere le sigle ben visibili sulla foto:

Quei cosini neri dovrebbero essere dei circuiti integrati, quelle robette bianche mi pare siano i condensatori e poi c'e' tutto il resto che non so bene cosa sia.

Vi ringrazio anticipatamente per i complimenti che sicuramente mi vorrete fare, perche' il circuito e' riuscito davvero bello (modestia a parte).

Il firmware:

Il programma dei microprocessori non lo pubblico in quanto lo strumento e' in fase di brevetto e non vorrei divulgare informazioni di grande valore commerciale senza prima garantirmi legalmente il copyright.

Per dovere di completezza specifico che il brevetto e' stato presentato in data 01/04/2010, prot. N. 32900210

Ho pero' l'impressione che installando un qualsiasi file .HEX (o anche senza nessun programma) lo strumento funzioni allo stesso modo, forse con una leggera perdita di affidabilita'.

Come si usa

L'impiego dello strumento e' fortunatamente abbastanza semplice, data l'altissima tecnologia applicata nella sua progettazione.

Per prima cosa si deve inserire la spina di alimentazione in una presa a 230V monofase (possibilmente dotata di filtro e UPS).

Poi, dopo aver indossato guanti isolanti omologati (protez.9), occhiali protettivi anti UV, camice in pelle da carpentiere, maschera antigas e parastinchi e conchiglia, si inserisce il fusibile sotto esame nell'apposito slot e si preme il pulsante START.

Il micro attiva la sequenza preprogrammata ed esegue tutta una serie di autodiagnosi, al termine della quale invia il segnale di consenso accendendo tutti i LED presenti sulla scheda. So che ne bastava uno solo, ma cosi' fa piu' scena.

Quando tutti i LED sono accesi dobbiamo premere il pulsante di AVVIO, questo invia un impulso di qualche tipo nella sezione di potenza, che attivando il triac attraverso il MOC fa passare corrente nel fusibile.

Ed ecco spiegato il motivo perche' ho chiamato "SEMIAUTOMATICO" lo strumento: serve comunque l'intervento di un operatore per attivare il test.

Purtroppo ottenere il completo e totale automatismo avrebbe richiesto ulteriore hardware ed investimenti di termini di tempo e capitali, cosa che per il momento non posso permettermi, almeno finche' lo strumento non sara' immesso sul mercato.

Ritornando alla procedura di test e dopo avere premuto il pulsante AVVIO:

Possono succedere due cose:

Caso 1:

NON SUCCEDE NULLA

Questo significa senza ombra di dubbio che il fusibile sotto esame era bruciato, percio' inutilizzabile per le riparazione e dunque da buttare (nella raccolta differenziata ROHS, mi raccomando).

Caso 2 :

NOTEREMO UN VELOCE FLASH ALL'INTERNO DEL FUSIBILE E UN VAGO ODORE DI OZONO

(In rari casi si assiste anche all'emissione di un leggero filo di fumo proveniente dal fusibile, ma questo effetto secondario non influisce sulla validita' della misura)

In questo caso la mia stupenda apparecchiatura ha riscontrato, con un margine di errore praticamente nullo, che il fusibile ERA BUONO, percio' SAREBBE STATO ancora utilizzabile per le sostituzioni.

Il problema che devo ancora risolvere e' che il test e' purtroppo distruttivo e causa la perdita irreparabile del fusibile sotto esame.

In compenso il responso del test mi informa con certezza che AVREI POTUTO USARE quel fusibile prima della prova, cosa non di poco conto !

Raccomandazioni costruttive:

Il circuito deve essere inserito in un contenitore adeguato, magari schermato dalla radiazione cosmica di fondo, che potrebbe influire sui risultati.

L'ideale potrebbe essere un rack ex-militare ermetico per ambienti NBC, dotato di connessioni di terra, con sportelli di accesso dotati di microswitch per la disattivazione automatica.

In mancanza di tale contenitore ho dovuto improvvisare e percio' ho utilizzato una cassetta da verdura, trovata vicino al cassonetto della spazzatura di un supermercato, dopo aver tolto i residui di roba marcia.

Aggiornamento dell'ultimo minuto:

Un mio amico ex-elettricista pensionato mi ha fatto notare che la circuitazione avrebbe potuto essere notevolmente semplificata, cosi' ci siamo messi all'opera e dopo ben 5 minuti di lavoro e' stato ricavato il seguente schema, che comunque deve ancora essere verificato :

Poi pero' mi fate sapere i risultati.

PS: Dedicato a quelli che si prendono troppo sul serio (io compreso)

Una risata ogni tanto ci vuole !

Una risata ogni tanto ci vuole !